Semruk-3 Yapısal

1.Aerodinamik

.png)

.png)

Semruk-3 roketi genel olarak yukarıda belirtilen özelliklere sahip bir sonda roketidir. Roketimizin amacı en az 4 kg’lık bir faydalı yükü 3000 m’ye çıkartmaktır. Bu amacı yerine getirmekte etkili olan en önemli faktör roketin aerodinamik tasarımıdır. Sonda roketlerinde aerodinamik tasarımında dikkat edilmesi gerekenler en başta uçuş boyunca stabilite ve sürtünme katsayısıdır. Bu iki unsur mutlaka istenen değerlere yakın olmalıdır. Aksi takdirde roket rotasından çıkabilir veya istenen irtifaya ulaşamayabilir. Her iki durumda da görev başarısız olmuş sayılır. Bu yüzden dikkat edilmesi gerekenler arasında aerodinamik tasarım büyük önem arz eder.

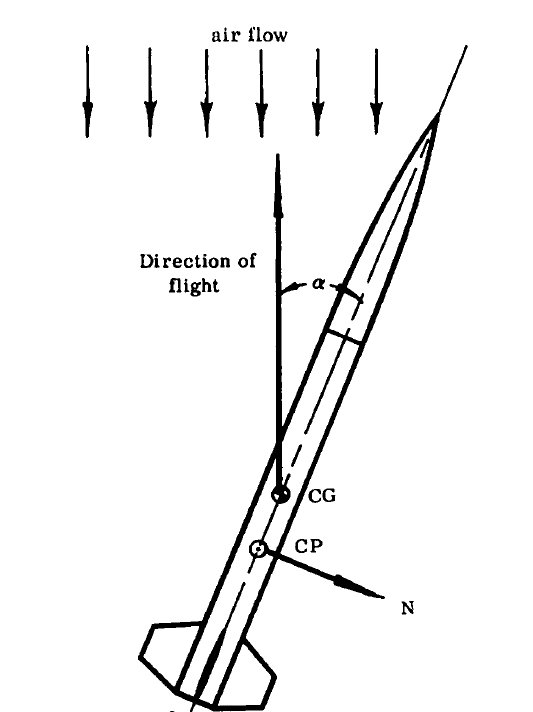

1.1 Stabilite

Serbest bir cisim dönme hareketini ağırlık merkezi etrafında gerçekleştirir. Bu dönme hareketini oluşturacak aerodinamik kuvvetler ise roketin basınç merkezinden etki eder. Ağırlık ve basınç merkezi arasındaki fark ise roketin moment koludur. Stabilite ise moment kolunun roketin çapına oranıdır.

.png)

Roketin burnuna göre basınç merkezi ağırlık merkezinin altında olmalıdır. Aksi takdirde roket fırlatıldıktan hemen sonra baş aşağı dönecektir ve bu istenmeyen bir durumdur. Ayrıca uçuş boyunca ağırlık merkezi ve basınç merkezi yer değiştirdiği için stabilite değeri de değişmektedir. Teknofest 2020 Roket Yarışması’nda bu değerin 1,5 ile 3 arasında olması şart koşulmuştur. Ekibimiz ise bu değerlere ulaşmak için OpenRocket adlı simülasyon programını kullanmıştır. Program açık kaynaklı olup sitesine buraya tıklayarak kolayca erişilebilir.

1.2 Sürtünme Katsayısı

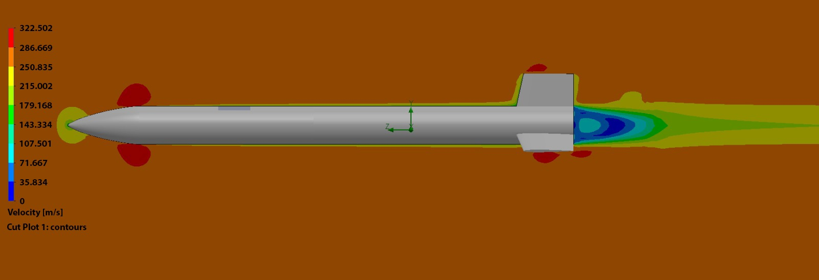

Sürtünme katsayısı genel olarak maddenin akışkan bir ortamda nasıl bir dirence maruz kalacağının bir göstergesidir. Bu değeri belirlemek için bazı yöntemler vardır. Bunların en doğru olanı ise rüzgâr tünelinde aracın modelini test etmektir. Fakat bu test yönteminin Türkiye şartlarında hem zor hem de pahalı olması nedeni ile çoğu firma sanal bir test ortamı diyebileceğimiz CFD (Computational Fluid Dynamics) diğer bir deyişle “Hesaplamalı Akışkanlar Dinamiği” yöntemini kullanır. Bu yöntem sayesinde aracın modeli bilgisayar ortamında test edilir. Gerekli girdiler verildiğinde sonuç program tarafından hesaplanır.

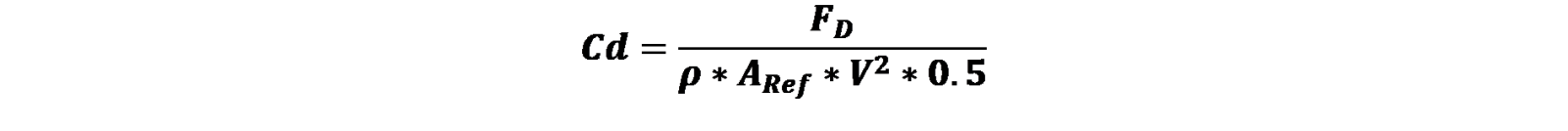

Bu resimde ise Semruk-3 adlı roketimizin akış analizinin sonucunu görüyoruz. Analiz sonucundan elde edilen kuvvet değerine göre sürtünme katsayısı

formülü ile elde edilir. Bu hesapların doğruluğu gerçek ürünün elde edeceği sonucu muhakkak etkileyecektir. Örneğin bizim hesaplarımıza göre elde edilen sonuç aşağıdaki gibidir. Hedeflenen irtifa 2804 m iken hakem altimetresinin ölçtüğü değer ise 2808 m’dir.

Roketlerin aerodinamik açıdan en önemli elemanları burun konisi ve kanatçıklarıdır.

1.3 Burun Konisi

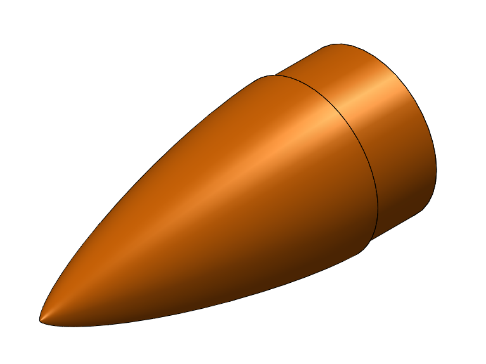

Semruk-3 roketinin burun konisinin genel özellikleri aşağıdaki gibidir.

-

Geometri: von Karman

-

Malzeme: Vinilester reçine ile birleştirilmiş cam elyaf kumaş

-

Kalıp malzemesi: PLA

Neden von Karman?

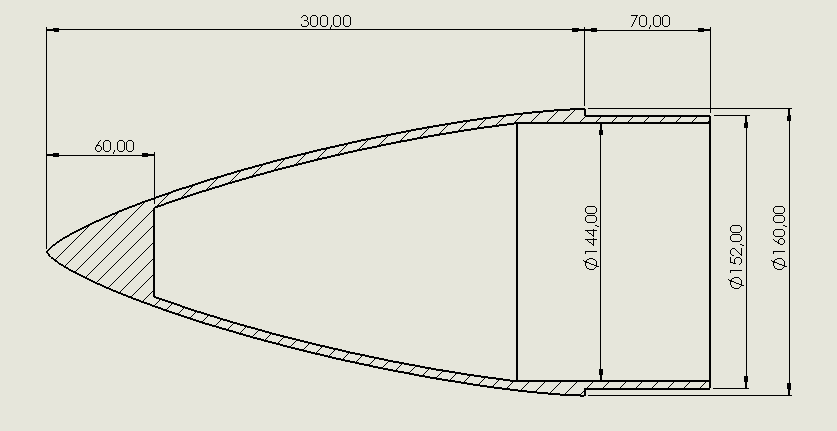

Semruk-3 roketi transonik bölgeye (0,8 Mach-1,2 Mach) yakın hızlarda ilerlediği için ve aşağıdaki tabloda da görüldüğü gibi bu bölgede iyi çalışan ve sürtünme katsayısı düşük olan bir koni geometrisi olduğu için von Karman geometrisi tercih edilmiştir.

.png)

1. Çok iyi 2. İyi 3. Orta 4. Kötü

Neden cam elyaf?

Kompozit malzemeler havacılık sektöründe gittikçe daha yaygın bir malzeme olmaya devam etmektedir. Bunun başlıca sebebi kompozit malzemelerin mukavemet değerleri olarak benzer malzemelere göre çok daha hafif olmasıdır. Tasarımımız gereği faydalı yükümüz burun konisinin içinde bulunmaktadır. Faydalı yüke bağlı olan faydalı yük aviyonik sisteminin yer bilgisayarı ile iletişime geçebilmesi için burun konisinin radyo sinyallerini geçirmesi gerekmektedir. Yaygın olarak kullanılan karbon elyaf malzemesini tercih etmememizin sebebi ise karbon elyafın Faraday kafesi oluşturarak radyo sinyallerini geçirmemesidir. Bu sebepten dolayı cam elyaf malzemesi tercih edilmiştir. Yüzey kalitesinin daha iyi olması için vinilester reçine kullanılmıştır. Üretim sürecine geçmeden kompozit malzemenin reçine ile birleştirildikten sonra oluşturacağı yoğunluğun önceden araştırılmasını önermekteyiz. Aksi takdirde ortaya çıkacak ürün beklenilen ağırlıkta olmayacaktır.

Kalıp malzemesi olarak neden PLA?

Kullanacağımız geometrinin sıradan bir geometri olmamasından dolayı ürünü alacağımız kalıbın manuel makinelerde üretilmemesi gerekir ve CNC torna, freze gibi imalat yöntemleriyle üretilmesi çok pahalı olacağı için okulumuz bünyesindeki Prototip Atölyesinde üç boyutlu yazıcıdan kalıp modelimizi bastırdık. Ancak üç boyutlu yazıcının üretim hacminden dolayı kalıp modelini iki parça halinde üretip yapıştırma yöntemiyle birleştirdik. PLA'dan üretilen model dayanım açısından yetersiz olduğu için ilk üretilen model kalıp alınırken kırıldı. Bu yüzden PLA'yı kalıp üretimi için önermemekteyiz. Ayrıca reçinenin kürleşmesi için içine ilave edilen sertleştiricisi ile egzotermik bir tepkimeye girdiği için kalıp malzemesi bir miktar deforme olmuştur.

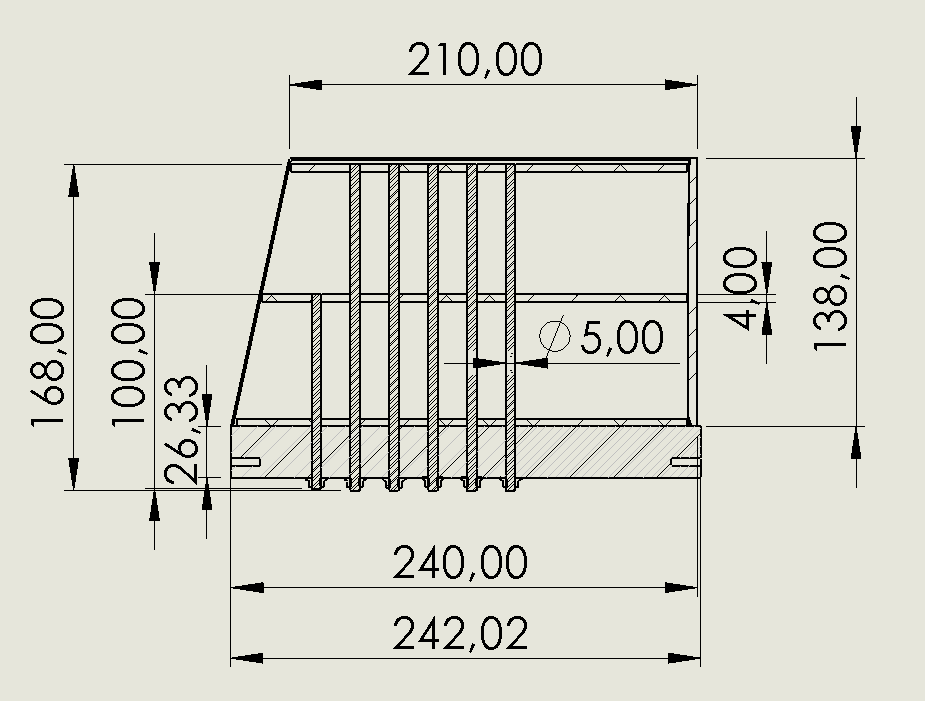

Tasarımı inceleyecek olursak aşağıda yer alan teknik resimden de anlaşılacağı gibi burun konisinin

boyu 300 mm, çapı 160 mm’dir. Ayrıca omuz(shoulder) kısmının boyu 70 mm’dir. Omuz bölgesi burun konisini roketin gövdesine entegre etmek için burun konisi ile bütünleşik olan kısımdır. Omuz boyunun uzunluğu dikkat edilmesi gereken konulardan bir tanesidir. Çünkü kısa tutulan omuz, uçuş sırasında aerodinamik yükün açılı olarak gelmesi halinde roketin ekseninden kayabilir. Bu da roketin gitmesi gereken rotadan sapmasına sebep olabilir. Ek olarak burun konisinin uç kısmına mapa sabitleyebilmek için epoksi dökülmüştür.

1.4 Kanatçıklar

Semruk-3’te kullanılan kanatçıkların genel özellikleri şu şekildedir:

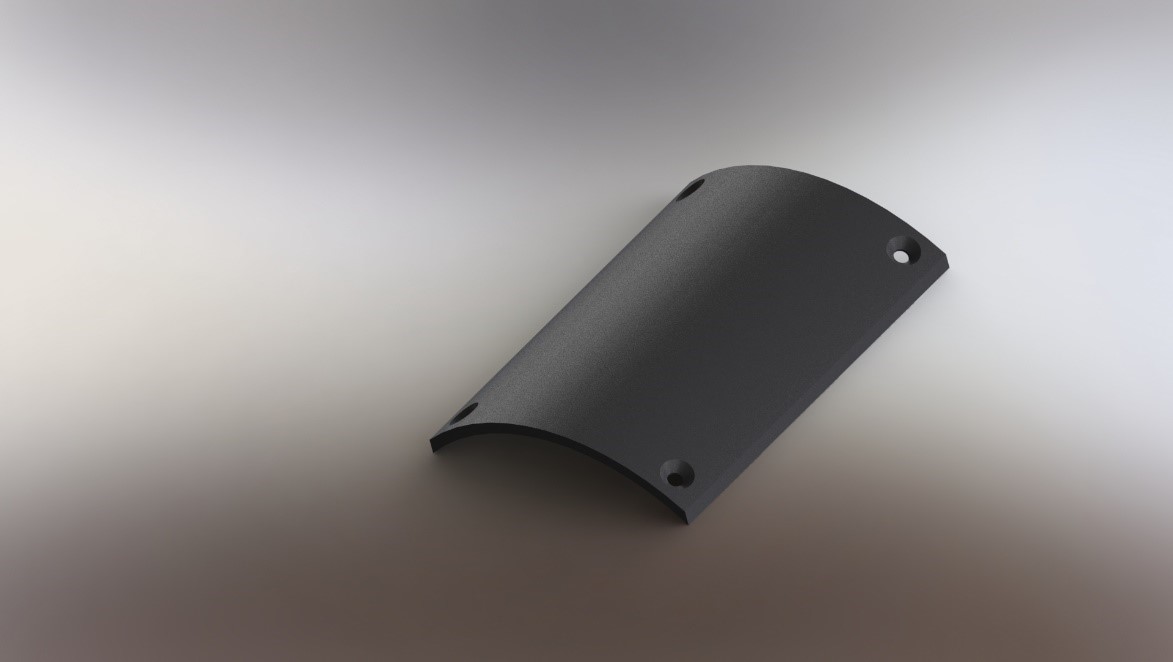

- Kanatçık profili: NACA0006

- Malzemesi: Epoksi reçine ile birleştirilmiş karbon elyaf

Neden NACA0006 profili?

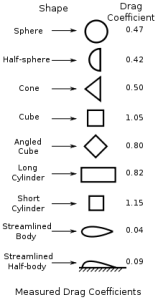

Öncelikle aşağıda verilen resimden de anlaşıldığı gibi “Streamlined Body” yani airfoil profili daha düşük sürtünme katsayısına sahip olduğu için Semruk-3’te airfoil profili tercih edilmiştir.

NACA0006 profili ise kanatçığın ince olması için tercih edilmiştir. Fakat airfoil profilinde kanatçıkların uzunluğu arttıkça kalınlığı da artar ve bu da maksimum irtifanın düşmesine sebep olur. Büyük kanatçıklarda airfoil profili avantajlı bir seçim değildir. Bu yüzden airfoil profili kullanılmadan önce oluşturacağı kalınlık göz önünde bulundurulmalıdır.

Neden karbon elyaf?

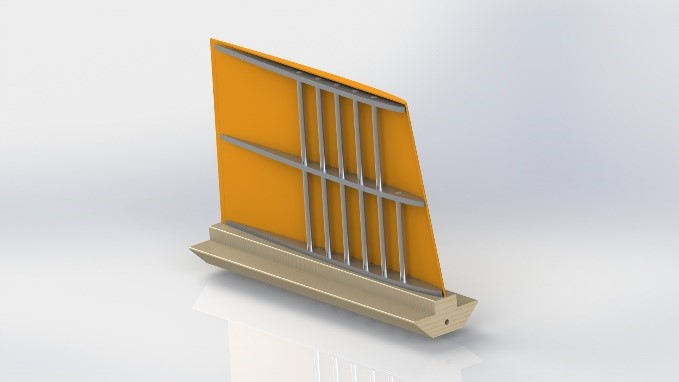

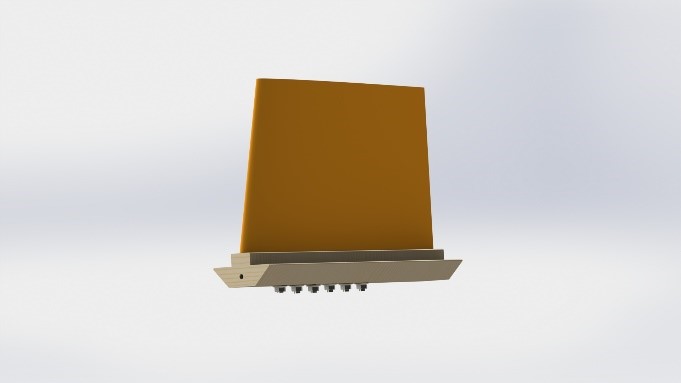

Bir önceki soruda açıkladığımız NACA0006 profilini metal malzemeden üretmek için CNC freze kullanılması gerekmektedir ve bu üretim yöntemi bizim açımızdan çok pahalı bir yöntem olduğu için daha çok insanlar tarafından üretilebilen ve karbon elyafın el ile yatırma üretim yöntemiyle uygulanabilmesinden dolayı tercih edilmiştir. Üretim yapılırken kalıp için burun konisi içinde kullanılan kalıp yöntemi kullanılmıştır. Kanatçığın tasarımı ve teknik resmi aşağıdaki resimlerde belirtildiği gibidir.

Kanatçığın içinde alt, orta ve üst kısmında yer alan alüminyum plakalar bulunur. Bu plakalar lazer kesim yöntemi ile üretilmiştir. Ayrıca bu plakaları sabitlemek için 6 adet saplama kullandık. Bunun sebebi ise kanatçığın rijitliğini arttırmaktır. Kabuk ve iç kısmı birleştirildikten sonra kanatçık iç kısmında yer alan 6 adet saplama yardımı ile alt kısımda bulunun tahta parçaya geçirilir ve alt tarafından somunlarla sıkılarak monte edilir.

2. Gövde ve Gövde İçi Yapısal Destek Elemanları

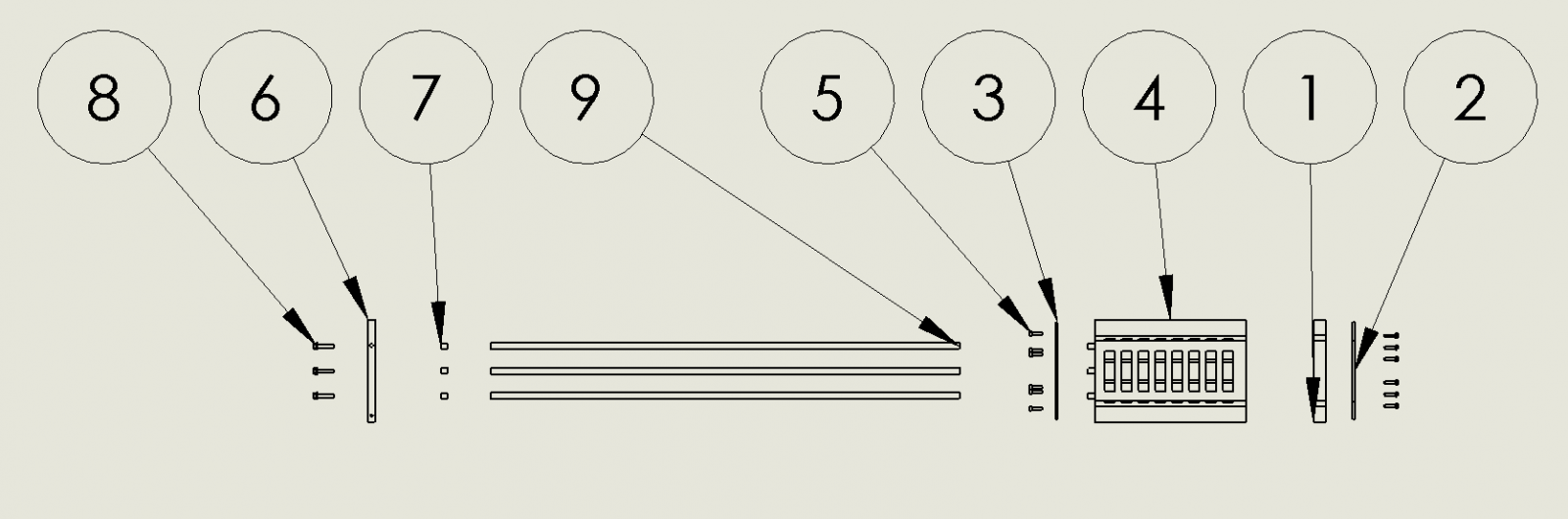

Semruk-3 roketimiz yapısal elemanları olarak aviyonik gövdesi, motor gövdesi, entegrasyon gövdesi, aviyonik kapak, aviyonik bulkheadi, entegrasyon bulkheadi, motor bulkheadi, motor bloğu olmak üzere sekiz temel elemandan oluşan bir sonda roketidir.

2.1 Aviyonik Gövde

Aviyonik gövdenin dış çapı 160 milimetre iç çapı 152 milimetredir. Gövdenin boyu 730 milimetredir. Malzemesi PVC-U’dur. Bunu tercih etme sebebimiz temin etme kolaylığı ve muadilleri (karbon elyaf, cam elyaf, alüminyum) göre maliyeti düşük olmasıdır. PVC-U'nun analizler sonucunda roketin uçuş sırasında maruz kaldığı aerodinamik kuvvetlere dayanım gösterdiği görülmüştür. PVC-U diğer malzeme türlerine (karbon elyaf, cam elyaf ) göre daha dayanıksız ve de daha ağırdır. Montaj ve atış gününde roketimizin aviyonik sistemine rahatça müdahale edebilmek için aviyonik kapak boşluğu tasarlanmıştır. Yüzey sürtünmesini azaltmak için vida delikleri havşa başlı olarak seçilmiştir.

2.2 Motor Gövdesi

Motor gövdesinin dış çapı 160 milimetre iç çapı 152 milimetredir. Gövdenin boyu 1090 milimetredir. Malzemesi PVC-U’dur. Üzerinde kanatçıkların montajlanabilmesi için boşluk bulunmaktadır. Yüzey sürtünmesini azaltmak için vida delikleri havşa başlı olarak tasarlanmıştır.

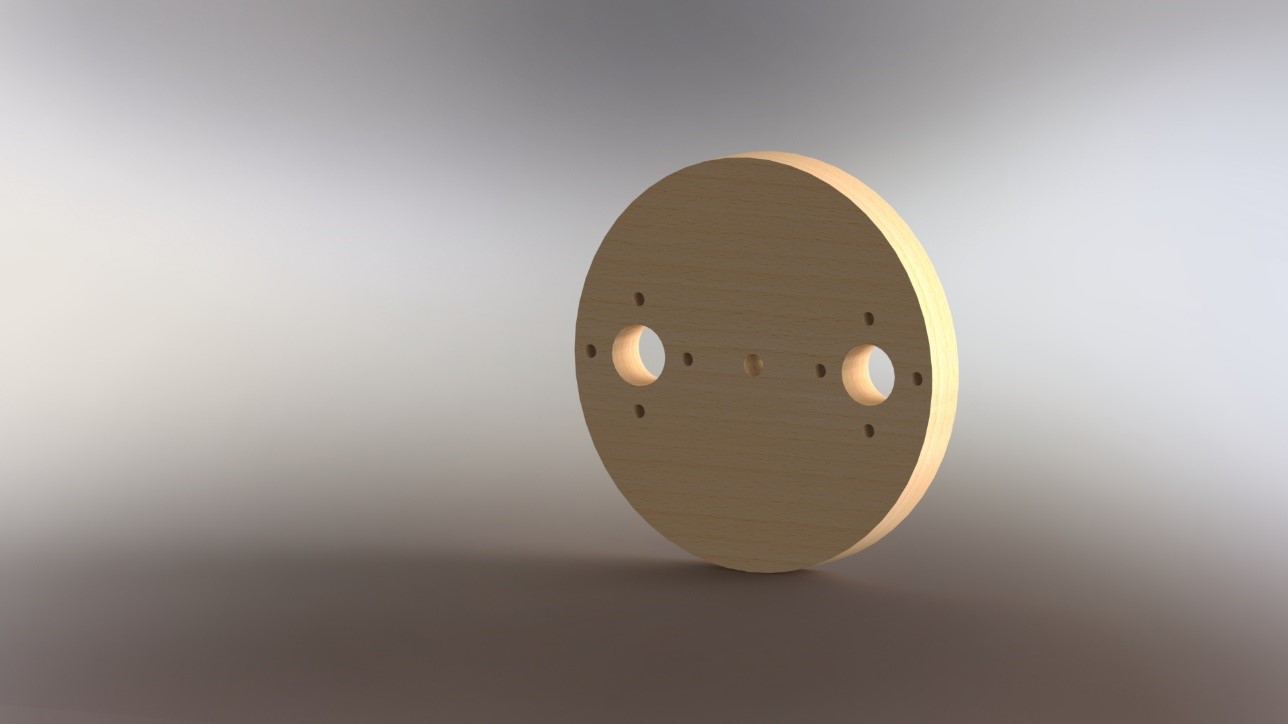

2.3 Aviyonik Bulkheadi

Aviyonik bulkheadin çapı 152 milimetredir. Kalınlığı 18 milimetredir. Malzemesi kontrplaktır. Kontrplak kullanılmasının sebebi daha ucuz ve mukavemet açısından yeterli olmasıdır. Üzerine gelecek olan kuvvete dayanabileceğini analizler ve testler ile gösterilmiştir. Aviyonik bulkheadten iki tane kullanılmıştır. Aviyonik bulkheadin üzerinde kurtarma sisteminin sabitlenmesi, drag paraşütünün mapası ve gövdeye sabitlenmesi için gerekli delikler bulunmaktadır. Drag paraşütü için M6 delik bulunmaktadır. Burun kısmındaki aviyonik bulkhead için ray butonu deliği de mevcuttur. Bulkheadin malzemesi kontrplak olduğu için fazla montaj yapıldığında delikler genişlemektedir. Bu sebepten işlevini tam yapamamaktadır.

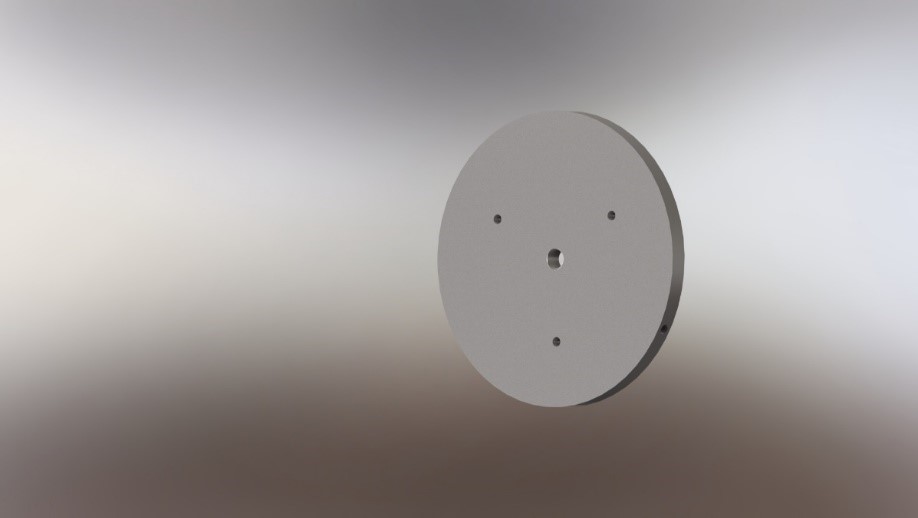

2.4 Motor Bulkheadi

Motor bulkheadinin çapı 152 milimetre, kalınlığı 10 milimetredir. Malzemesi imalat çeliğidir. Üzerinde motor, motor bloğu ve gövde ile sabitlemek için delikler bulunmaktadır. Motor bulkheadinin motora bağlanacağı deliğin çapı 3/8 inçtir ve motor bulkheadinin merkezindedir. Roketin motordan elde ettiği güç bu bulkhead üzerinden rokete aktarılmaktadır. Motor bloğundaki karbonfiber çubukları sabitlemek için yüzeyinde 3 adet delik bulunmaktadır. Bu delikler ile motor merkezlenmektedir. Motor bulkheadini gövdeye sabitlemek için yanal yüzeylerde 3 tane delik mevcuttur. Ray butonunu montajlamak için yanal yüzeyinde M4 delik bulunmaktadır.

2.5 Entegrasyon gövdesi bulkheadi

Entegrasyon gövdesi bulkheadinin çapı 144 milimetre, kalınlığı 18 milimetredir. Malzemesi imalat çeliğidir. Bu bulkhead motor gövdesi ile entegrasyon gövdesinin sabitlemek için kullanılmıştır. Üzerinde ana paraşüt mapası için 8 milimetre çapında delik bulunmaktadır. Yanal yüzeylerinde sabitlemek için 3 adet M5 delik bulunmaktadır.

2.6 Aviyonik Kapak

Dış çapı 160 milimetre, iç çapı 152 milimetre ve boyu 136 milimetredir. Malzemesi PVC-U’dur. Roketimizde aviyonik kapağı tercih etmemizin sebebi montaj kolaylığı ve anahtarları güvenli şekilde içeride tutmaktır. Kapağın üzerinde dört tane anahtar bulunmaktadır. Bu anahtarlar roketimizi atış rampasına yerleştirdiğimiz zaman aktifleştirerek yer bilgisayarı ile iletişimi başlatacak anahtarlardır. Köşelerinde dört delik mevcuttur. Bu delikler ile aviyonik bulkheadlere montajlanır.

2.7 Entegrasyon gövdesi

Dış çapı 152 milimetre ve iç çapı 144 milimetredir. Boyu 240 milimetredir. Malzemesi PVC-U’dur. Üzerinde 3 tane delik bulunmaktadır. Bu delikler yardımıyla motor gövdesine sabitlenmektedir. İsteğimiz çaplarda bulunmadığı için gövdelerden gerekli ölçülerde kesilerek üretilmiştir. Entegrasyon gövdesi gövdelere montajlanırken esnekliğinden kaynaklı bel vermeye neden olmuştur. Bant sarılarak veya birleşim yerlerine ufak parça sıkıştırılarak bu sorun çözülebilmektedir. Bu üretim yöntemi önerilmemektedir.

3. Roketin Uçuş Anında İvmesinden Dolayı Maruz Kaldığı G Kuvveti Dayanım Analizi

Uçuş anında rokete ivmesinden dolayı uygulanacak g kuvveti 88,29 m/s2 ‘dir. Yarışma komitesinin güvenlik katsayısı 3 olarak belirlemesinden dolayı analizlerimizde kullanacağımız g kuvveti 738,372 kgf hesaplanmıştır. Bu analiz sonucunda maksimum gerilme 15,5 MPa’dır. Maksimum yer değiştirme 2,83 milimetredir.

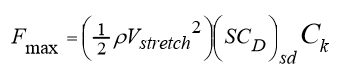

4.Paraşüt Açıldığında Oluşan Maksimum Şok Kuvveti

Bu kuvvet aşağıdaki formül yardımı ile hesaplanır.

4.1 Ana Paraşüt Açıldığında Oluşan Maksimum Şok Kuvveti

ρ = 500 m yükseklikteki atmosfer yoğunluğu = 1,142858 kg/m3

Vstrech = paraşütün düşme hızı = 22 m/s

s = paraşütün yüzey alanı = 7,603966 m2

CD = sürüklenme katsayısı = 0,8

CK = maksimum şok faktörü = 0,4

Bu formülde kullanılacak değerler yukarıda gösterilmiştir. Buradaki değerler formülde yerine koyulup işlemler yapıldığında kuvveti 672,973221 Newton buluruz. Bu kuvvet ile ilgili OSCALC programında gerekli kontrol yapılmıştır.

4.2 Drag Paraşütü Açıldığında Oluşan Maksimum Şok Kuvveti

ρ = 2769 m yükseklikteki atmosfer yoğunluğu = 0.834398 kg/m3

Vstrech = paraşütün düşme hızı = 22 m/s

s = paraşütün yüzey alanı = 1.555366 m2

CD = sürüklenme katsayısı = 0.8

CK = maksimum şok faktörü = 0.4

Bu formülde kullanılan değerler yukarıda gösterilmiştir. Buradaki değerler formülde yerine koyulup işlemler yapıldığında kuvveti 100,503118 Newton buluruz. Bu kuvvet ile ilgili OSCALC programında gerekli kontrol yapılmıştır.

Kendi paraşütünüzün açılma anındaki şok kuvvetini belirlemek için OSCALC programına ve kullanım kılavuzuna buradan ulaşabilirsiniz.

5. Paraşütlerin Açılması Sonucu Oluşan Şok Kuvvetinin Bulkheadler Üzerindeki Dayanım Analizleri

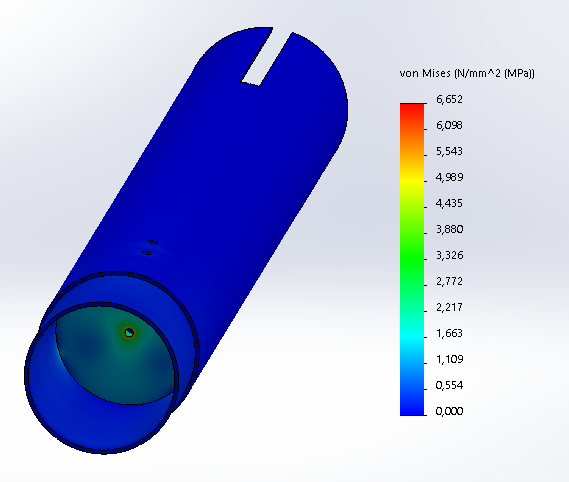

5.1 Ana Paraşütünün Bağlı Olduğu Bulkheadin Analizi:

Yukarıda ana paraşüt açılırken bulunan kuvvet (488,908484 Newton) ile bulkhead analizi yapılmıştır. Bu analiz sonucunda paraşüt açılırken oluşan maksimum gerilme bulkheadin mapa deliğinde meydana gelmiştir. Bu gerilme 6,652 MPa olarak bulunmuştur. Bu gerilme sonucunda bulkheadde meydana gelen maksimum yer değiştirme 0,04 mm ile yine mapa deliğinde meydana gelmiştir. Bu yer değiştirme bulkheadin malzemesi olan imalat çeliği için nominal bir değişimdir.

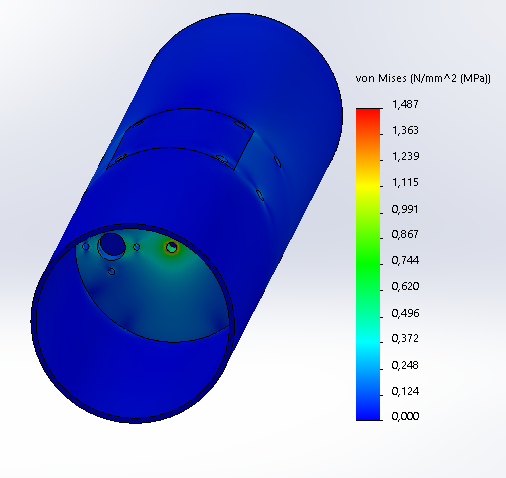

5.2 Drag Paraşütünün Bağlı Olduğu Bulkheadin Analizi

Sürüklenme paraşütü açılırken bulunan kuvvet (100,503118 Newton) ile bulkhead analizi yapılmıştır. Bu analiz sonucunda paraşüt açılırken oluşan maksimum gerilme bulkheadin mapa deliğinde meydana gelmiştir. Bu gerilme 1,487 MPa olarak bulunmuştur. Bu gerilme sonucunda bulkheadde meydana gelen maksimum yer değiştirme 0,04 mm ile yine mapa deliğinde meydana gelmiştir. Bu yer değiştirme bulkheadin malzemesi olan kontrplak için nominal bir değişimdir.

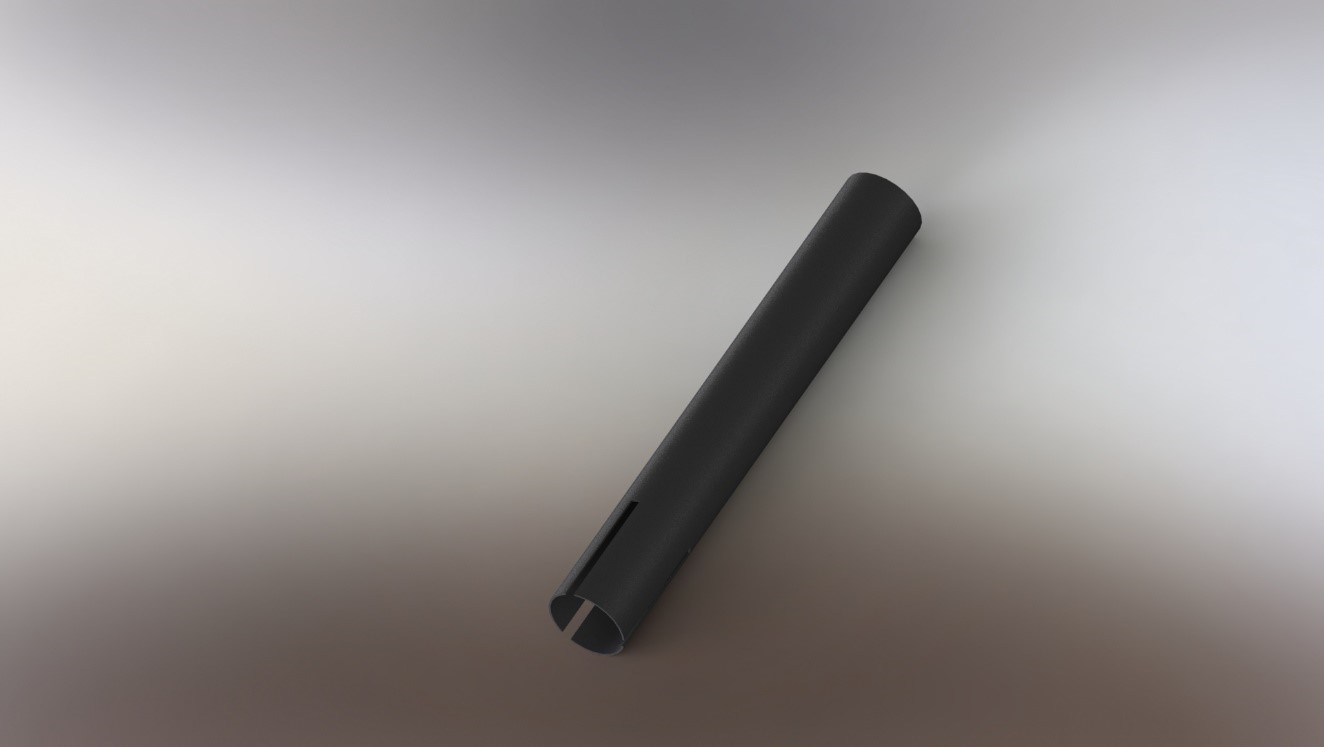

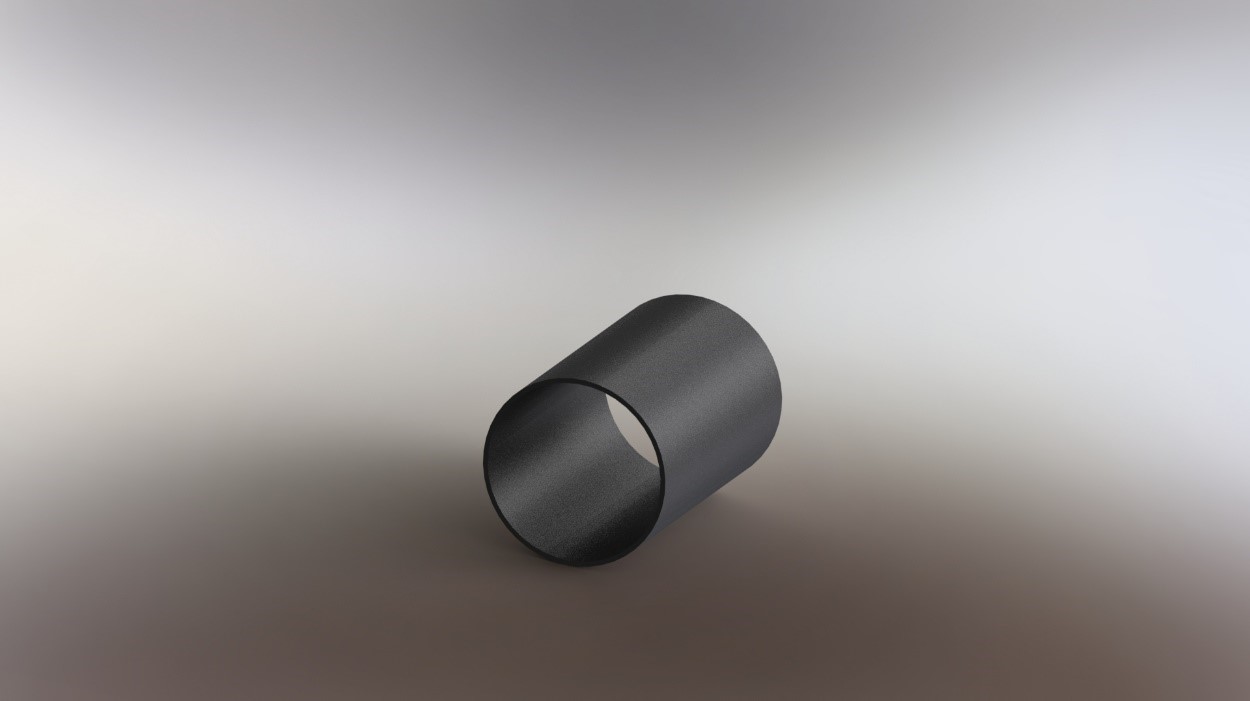

6.Motor Bloğu

Motor bloğu roket motorunu merkezlemek ve roket içerisinde sabitlemek için tasarlanır. Motor bloğu kompleks bir yapıya sahiptir. Ahşap, PLA, karbonfiber, çelik gibi malzemelerden oluşmuştur. Gerekli sabitlemeler yapıldığında motor, motor bloğu içerisinde sabit bir şekilde durmaktadır. Motor bloğu üretiminde fazla kompleks davranılmıştır. Bu kompleks motor bloğu hem maliyeti artırırken hem de montajını zorlaştırmıştır. Motor bloğunda kontrplak ve PLA kullanılması hakemler tarafından eleştirilse de atış sonrasında herhangi bir sorun olmadığı gözlenmiştir.

.jpg)

6.1 Motor Bloğundaki Parçalar

1)Arka Kapak: Kanatçık ve kanatçık yatağını bir arada tutan aynı zaman motorun gövde ile eş merkezliliğini sağlayan parçadır.

2)Arka Kapak Tutucu: Kanatçık ile kanatçık yatağını ve arka kapak ile kanatçık yatağını birbirine bağlar.

3)Ön Kanat Tutucu: Kanatçık ile kanatçık yatağını birbirine bağlar.

4)Kanatçık Yatağı: Kanatçığın üzerine oturduğu parçadır.

5)İmbus Cıvata: Ön kanat tutucuyu kanatçık yatağına bağlar.

6)Motor Bulkhead: Motordan gelen kuvveti (itkiyi) tüm rokete aktarıp roketin yükselmesini sağlayan parçadır.

7)Karbon Elyaf Çubuk Sabitleyicisi: Karbon elyaf çubuğun cıvataya montajlanmasını sağlayan parçadır.

8)M5 Cıvata: Karbon elyaf çubukları tutan parçadır.

9)Karbon Elyaf Çubuk: Motorun montajını ve uçuş esnasında gövde içerisinde gövde ile eş merkezliliğini sağlayan parçadır.

Motor Bloğundaki Parçaların Özellikleri

|

|

Çap / En |

Boy / Kalınlık |

Malzeme |

|

1 |

152 mm |

18 mm |

Kontrplak |

|

2 |

144,37 mm |

3 mm |

Alüminyum |

|

3 |

33,5 mm |

82,5 mm |

Alüminyum |

|

4 |

88,81 mm |

224,02 mm |

PLA |

|

5 |

M4 |

16 mm |

St 37 |

|

6 |

152 mm |

10 mm |

Çelik |

|

7 |

8 mm |

10 mm |

St 37 |

|

8 |

M5 |

20 mm |

St 37 |

|

9 |

10 mm |

694,48 mm |

Karbonfiber |

7. Kurtarma

Roketlerin maliyeti düşünüldüğünde roketin aynı görevlerde yeniden kullanılabilmesi için başarılı kurtarma yapmak neredeyse bir zorunluluk halini almıştır. Yakın zamana kadar roketlerin dikey iniş yapabilmesi mümkün olmadığından kurtarma işlemi paraşütlerle gerçekleştirilmekteydi ve paraşütler bu alanda hala etkin bir şekilde kullanılmaktadır.

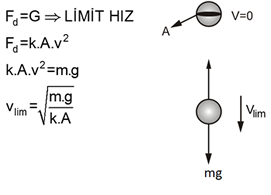

Limit hız formülü atmosfer içerisinde düşen her cisim için geçerlidir. Bu formül serbest düşen cisimlerin belirli bir hıza ulaştıktan sonra sabit hızla hareket edeceğini gösterir. Paraşüt çaplarının hesaplanmasında bu formül esas alınır.

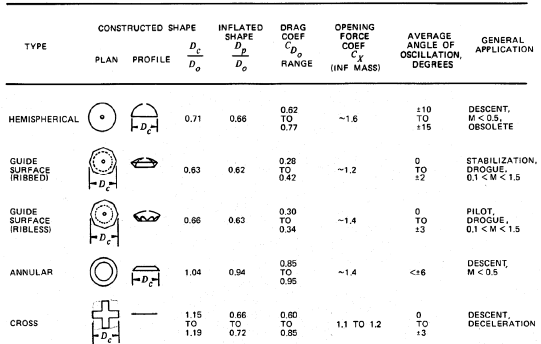

Sürtünme katsayısı atmosferin yoğunluğuna, paraşütün hava ile temas eden gerçek yüzey alanına ve paraşütün biçimine bağlıdır. Birçok farklı tipte paraşüt bulunmaktadır ama en yaygını yarım daire formudur.

Son roketimiz olan Semruk-3'te üç adet paraşüt bulunmaktadır. Bunlar faydalı yük paraşütü, sürüklenme paraşütü ve ana paraşüttür. Kurtarma iki aşamada gerçekleşir. İlk aşamada roket zirveye ulaşır ve sürüklenme paraşütü açılır. İkinci aşamada roket belirli bir irtifaya ulaşır ve bu irtifada ana paraşüt açılır. Ardından roket güvenli bir şekilde yere iner.

7.1 Faydalı Yük Paraşütü

Faydalı yük paraşütü, faydalı yükün gövdeden ayrıldıktan sonra yere güvenli şekilde inebilmesi için hızını yaklaşık 9m/s'ye sabitler. Faydalı yük ve faydalı yük bilgisayarının toplam ağırlığı yaklaşık 4 kg’dır. Bu bilgiler çerçevesinde yarım daire formunda ve 160 cm çapında paraşütün yeterli olduğu görülmüştür.

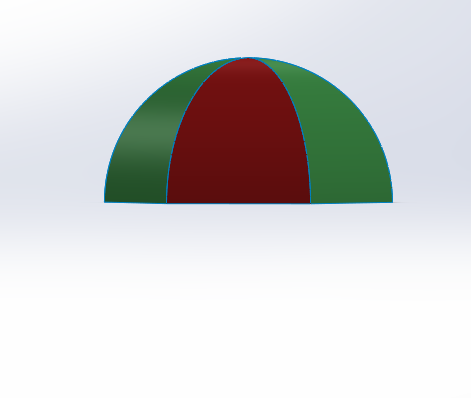

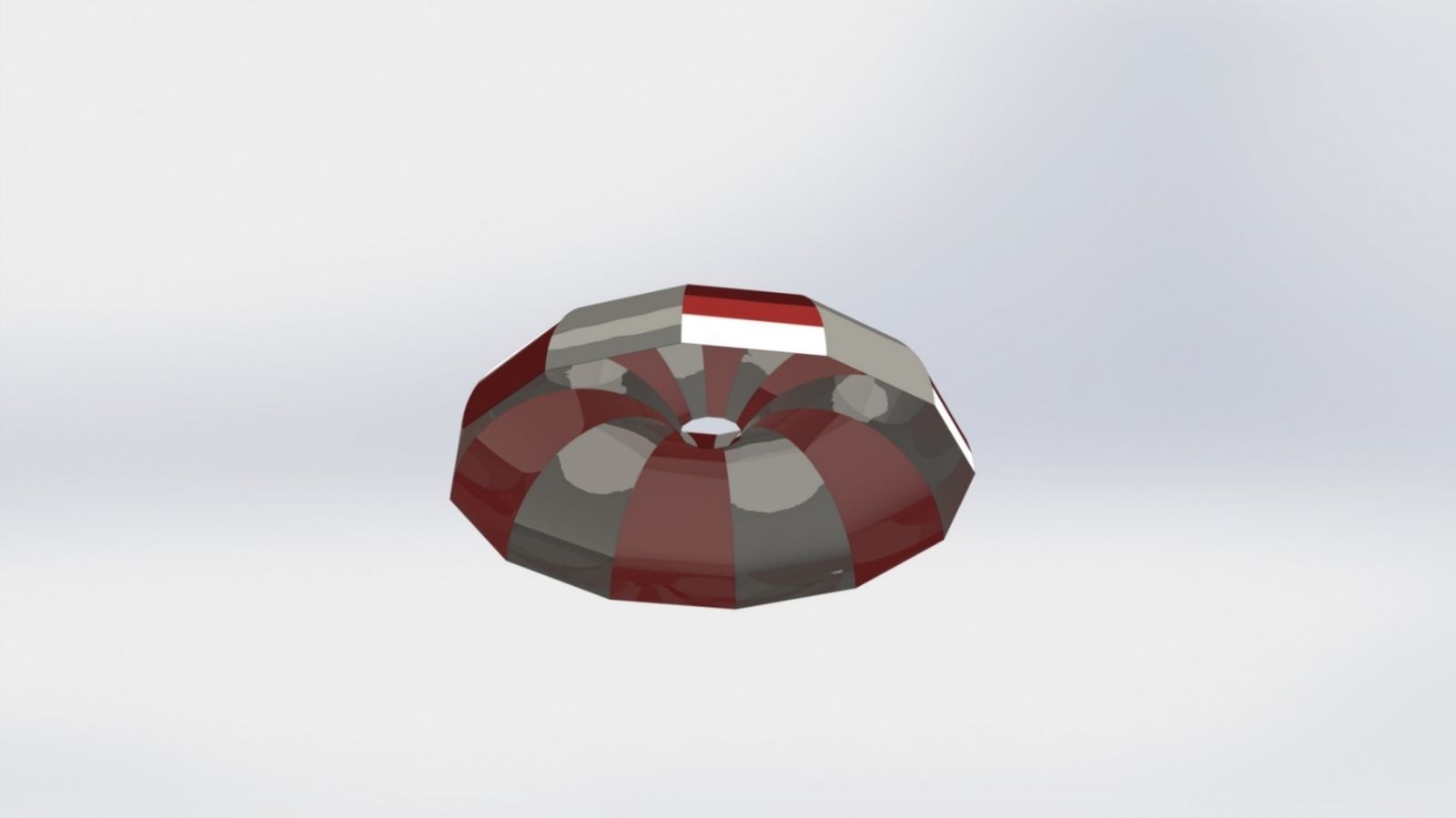

7.2 Sürüklenme Paraşütü

Sürüklenme paraşütü roket zirveye ulaştığında açılır ve roketin belirli bir irtifaya kadar sabit bir hızda düşmesini sağlar. Semruk-3 roketimizin faydalı yüksüz kuru ağırlığı yaklaşık 25 kg'dır. Yarım simit formunda ve 120 cm çapında bir sürüklenme paraşütü, roketin 25 m/s hızla düşmesi için yeterlidir.

7.3 Ana Paraşüt

Ana paraşüt 600 m irtifada açılır. Yarım simit formunda ve 250 cm çapında bir ana paraşüt, roketin 9 m/s hızla düşmesi için yeterlidir.

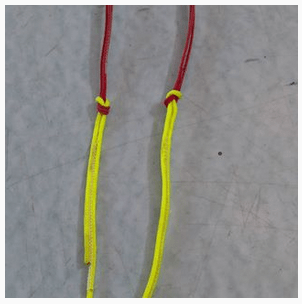

7.4 Paraşüt İpleri

Paraşüt ipleri olarak 3 mm çapında paracord ip kullanılmıştır. Bu ipler resif düğüm (reef knot) oluşturacak şekilde bağlanır ve uçları halka olacak şekilde dikilir. Alt kısımdaki ipler de aynı şekilde dikilerek karabinaya geçirilir. Paracord iplerin kullanılmasının sebebi bu iplerin dayanıklı olmasıdır. Bir .ok farklı tipte paracord ip bulunmakla beraber genellikle paracord 550 type III tercih edilir. Bu ip çeşidi fiyat performans konusunda da liderdir. Diğer ip çeşitleri olarak da karbon fiber ya da aramid destekli ipler kullanılmaktadır.

7.5 Paraşüt Kumaşı

Tüm paraşütlerde ripstop naylon kullanılmıştır. Bu kumaş, diğer kumaş türlerine göre (polyester, ipek, kanvas) dayanım/ağırlık konusunda daha başarıldır. Yırtılmaz, hava geçirmezdir. Naylon lifler ile yırtılmaz kumaş olacak şekilde dokunur. Hava ve su geçirmezliği sağlamak için genellikle kaplama yapılır. Bu kaplama güneşten ve çeşitli kimyasallardan etkilendiği için kumaşın uygun şartlarda korunması önemlidir. Paraşüt roket gövdesine çeşitli bağlantı ekipmanları kullanılarak bağlanır. Bağlantı elemanı olarak mapa, karabina ve zincir kilidi kullanılır. Ayrıca paraşüt ipleri ve roket şok kordonuyla bağlanmalıdır.

7.6 Karabina

İçinde yay barındıran, kolaylıkla takılıp çıkarılabilen, çeşitli şekillerde bulunan bağlantı elemanıdır. Çelik ve alüminyum gibi malzemelerden üretilmektedir. Paraşüt iplerini fırdöndüye bağlamak için kullanılır. Vidalı türleri daha güvenlidir.

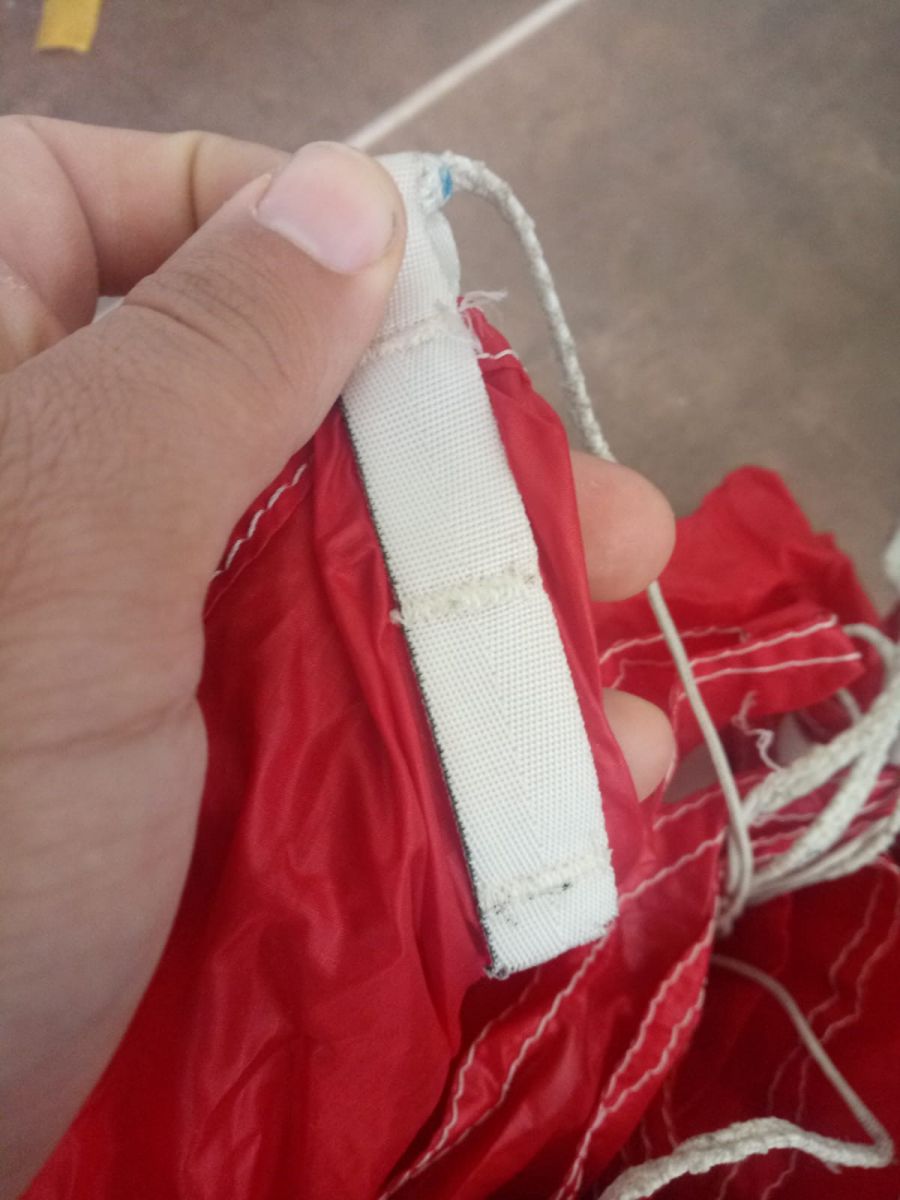

7.7 Mapa

Gövde bileşenlerine paraşütün bağlanabilmesi için gövdeye montajlanan bir çeşit bağlantı elemanıdır. Yarışmalar, genellikle dinamik yüklemelere maruz kalacak parçaların dövme çelik olmasını önermektedir. Döküm olması, gevrekliği artırdığından dinamik yüklemelerde kırılmasına sebep olabilir. Tasarıma göre dişi veya erkek tipi kullanılabilir.

7.8 Fırdöndü

Paraşüt açıldıktan sonra hava akımlarının etkisiyle dönmeye başlar. İplerin bu dönme etkisiyle kopması ya da dolaşmasını engellemek amacıyla fırdöndü kullanılır. Birbirine geçen ve dönebilen iki parçadan oluşur. Pek çok boyut ve çeşitte bulunmaktadır.

Paraşüt ile gövde arasında belirli bir mesafe olmalıdır. Aksi halde paraşüt yeteri miktarda hava ile temas edemeyip, havaya beklenilenden daha düşük direnç göstererek, roketin yere daha hızlı düşmesine sebep olur. Bu yüzden paraşüt ipininin uzunluğu, paraşüt çapının 5-10 katı olmalıdır. Paraşüt ve gövde arasında kullanılan ipe, terminolojik olarak şok kordonu denmektedir. Şok kordonları asli itibariyle içinde elastik bir merkez bulundurur ve dış kısmı ipler ile kaplıdır. Lakin bu tür malzemeler, küçük boyutta roketlerde kullanılmak için yeterli olsa da daha büyük boyutlu roketlerde yeterli güvenliği sağlamamaktadır. Bu sebeple şok kordonu olarak perlon ipler, güvenlik halatları ya da 5 mm’den kalın paracord halatlar kullanılmaktadır. Bu halatlar genelde dinamik değil, statik yüklemeler için kullanılırlar. Bu sebepten dinamik yükleme durumu göz önünde bulundurularak boyutuna karar verilmelidir. İp uzunluğu arttıkça deformansyona maruz kalma oranı da düşer.

Şu ana kadar paraşütler ve roketin kurtarma sistemi elemanları hakkında bilgi verdik. 2020 Teknofest Roket Yarışması’nda kullandığımız kurtarma sisteminde çeşitli sorunlarla karşılaştık. Bu sorunlar ve muhtemel çözümlerini size aktaracağız:

1-) Doğru Bağlantı Elemanlarını Kullanmamak: Yarışmada kullandığımız karabinalar, paraşüt anda oluşan kuvvetten dolayı eğilerek iplerin serbest kalmasına neden oldu. Çözüm olarak vidalı ve/veya daha büyük karabina kullanılmalıydı.

2-) İpler üzerindeki dikişlerin yetersizliği: Şok kordonu olarak kullandığımız ipte, bağlantı yapmak için atılan halkadaki dikişler yaklaşık 5 cm kadardı. Sürüklenme paraşütünün kopması sebebiyle ana paraşüt açıldığı zaman roket fazla hızlıydı ve bu dikişlerin kopmasına sebep oldu. Çözüm olarak ipleri üzerindeki dikişlerin niceliği ve niteliği artırılmalıydı.

Son olarak paraşütlerin nasıl katlanılacağı ile ilgili bilgiye buradan ulaşabilirsiniz.